Visualizzazioni: 0

Le etichette in pellicola presentano numerosi vantaggi rispetto alle etichette in carta, tra cui resistenza all'usura, all'acqua, alla corrosione, buona resistenza allo strappo, elevata trasparenza ed eccellente resistenza agli agenti atmosferici. Sono oggi ampiamente utilizzate in settori quali prodotti chimici di uso quotidiano, elettronica, bevande alcoliche, alimentare, farmaceutico, prodotti per la salute e beni di largo consumo. L'uso di etichette autoadesive in pellicola è diventato una tendenza nel settore delle etichette negli ultimi anni. La qualità, la lavorazione, la stampa e l'idoneità funzionale delle etichette in pellicola giocano un ruolo cruciale nella qualità delle etichette autoadesive.

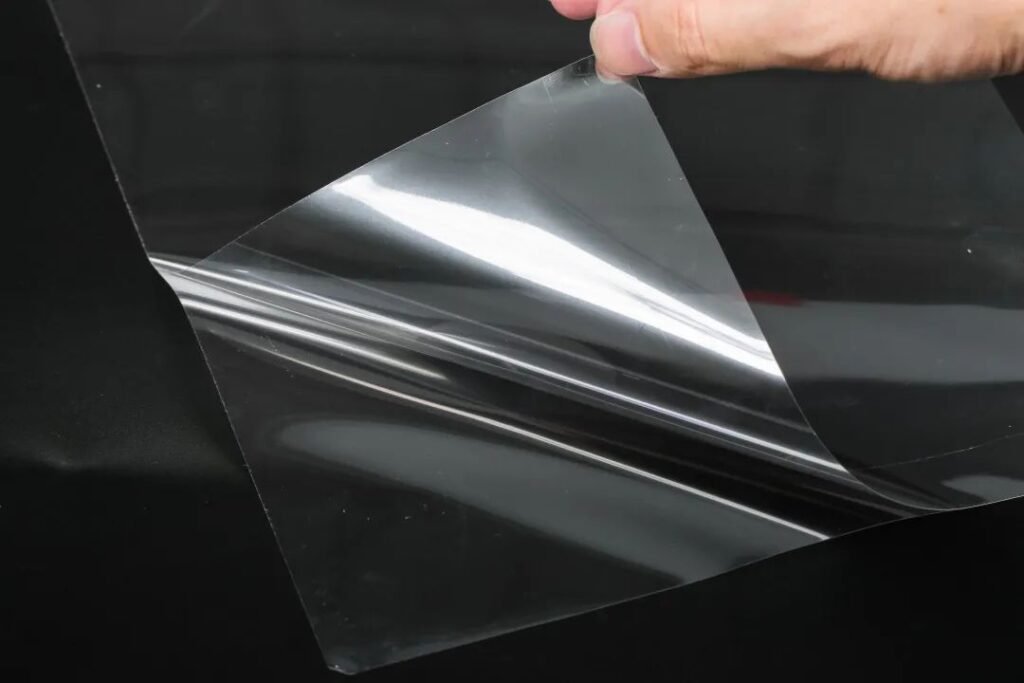

Materiali di pellicola comunemente utilizzati per le etichette autoadesive:

I materiali più comuni per le pellicole sono il cloruro di polivinile (PVC), il polietilene (PE), il poliestere (PET), il polipropilene (PP) e le loro combinazioni.

Principi per la selezione delle etichette autoadesive in pellicola:

Nella scelta dei materiali per le pellicole delle etichette autoadesive è fondamentale scegliere materiali che soddisfino i requisiti fisici e chimici:

- Considera le caratteristiche dell'oggetto da etichettare: Ciò include tipologia, grado, qualità, caratteristiche superficiali, ambiente di utilizzo e requisiti dell'utente. Ad esempio, l'utilizzo di un'etichetta in film di polipropilene trasparente su una bottiglia trasparente può creare un elegante effetto "senza etichetta", migliorando la qualità del prodotto. I film in polietilene, con la loro flessibilità, termoretraibilità ed eccellenti proprietà di adesione, sono ideali per esposizioni con colori vivaci e ampi contrasti, attirando l'attenzione e promuovendo il prodotto.

- Superficie liscia e uniforme: La superficie della pellicola deve essere liscia e densa, con densità uniforme, colore uniforme e buona trasmissione della luce. Ciò garantisce un assorbimento uniforme dell'inchiostro e minime differenze di colore nelle stampe dello stesso lotto.

- Spessore e resistenza uniformi: Lo spessore della pellicola deve essere costante e la sua resistenza deve soddisfare i requisiti. La pressione di stampa applicata durante il processo di stampa è correlata allo spessore della pellicola. Se lo spessore non è uniforme, anche la pressione di stampa varierà, causando una stampa non uniforme del testo o del colore dell'inchiostro. Se la resistenza della pellicola è inadeguata, il controllo della tensione durante la stampa diventa difficile, influenzando i processi di fustellatura e rimozione degli scarti.

- Planarità e tensione di riavvolgimento uniforme: La pellicola deve essere piana e la tensione di riavvolgimento deve essere uniforme. Una buona planarità garantisce la corretta alimentazione, il corretto funzionamento, l'allineamento e l'avvolgimento del materiale durante la stampa. Se la tensione di riavvolgimento è troppo bassa, la pellicola potrebbe allentarsi, causando un disallineamento; se è troppo alta, il materiale potrebbe ritirarsi trasversalmente, causando una registrazione del colore instabile e difficoltà di stampa.

- Resistenza alla corrosione, resistenza all'invecchiamento, non sbiadimento e basso rapporto restringimento/espansione: Se la pellicola presenta una scarsa resistenza alla corrosione, all'invecchiamento o allo sbiadimento, le etichette non saranno durevoli e ciò influirà negativamente sulla vendita e sull'utilizzo del prodotto. Un elevato rapporto restringimento/espansione può compromettere la precisione di stampa e causare la deformazione dell'etichetta durante l'uso. Ciò può influire sulle vendite del prodotto, soprattutto per gli articoli di fascia alta, dove le etichette possono invecchiare prima della scadenza del prodotto (l'invecchiamento include l'invecchiamento della plastica e lo sbiadimento dell'inchiostro). Se necessario, la plastica o i materiali delle etichette devono essere sottoposti a test di invecchiamento per valutarne le prestazioni.

- La pellicola deve essere entro il suo periodo di validità e conservata in un ambiente asciutto: La pellicola scelta deve essere entro la data di scadenza e non deve essere esposta all'umidità.

Pretrattamento della superficie della pellicola e test di efficacia:

Poiché la maggior parte delle pellicole sono materiali non polari con bassa tensione superficiale, l'adesione dell'inchiostro e degli adesivi sulla loro superficie è scarsa. Per ottenere una forza di adesione sufficiente, materiale cinematografico deve essere sottoposto a pretrattamento superficiale. Il metodo di trattamento superficiale più comunemente utilizzato sia a livello nazionale che internazionale è la scarica corona. Dopo il trattamento corona, la superficie della pellicola subisce una serie di cambiamenti fisici e chimici che aumentano significativamente la tensione superficiale, migliorando le proprietà di bagnabilità dell'inchiostro e degli adesivi e aumentando notevolmente la forza di adesione tra di essi.