Vues: 7

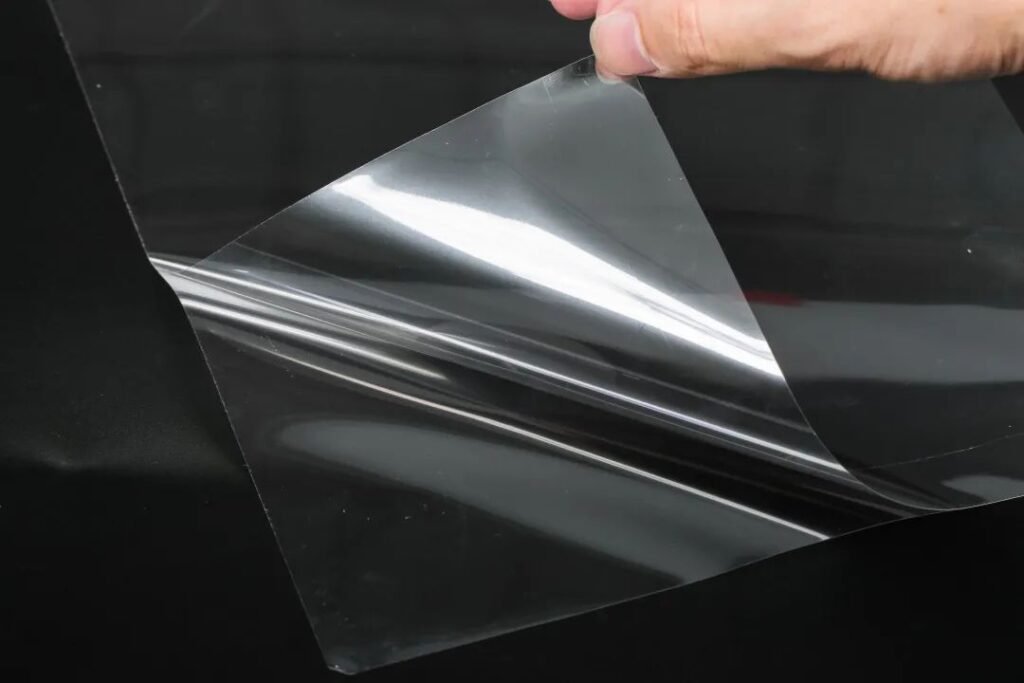

Les étiquettes en film présentent de nombreux avantages par rapport aux étiquettes en papier, notamment leur résistance à l'usure, à l'eau, à la corrosion, à la déchirure, leur grande transparence et leur excellente résistance aux intempéries. Elles sont aujourd'hui largement utilisées dans des secteurs tels que les produits chimiques courants, l'électronique, les boissons alcoolisées, l'agroalimentaire, les produits pharmaceutiques, les produits de santé et les biens de grande consommation. L'utilisation d'étiquettes autocollantes à base de film est devenue une tendance dans le secteur de l'étiquetage ces dernières années. La qualité, le traitement, l'impression et l'adéquation fonctionnelle des étiquettes en film jouent un rôle crucial dans leur qualité.

Matériaux de film couramment utilisés pour les étiquettes autocollantes :

Les matériaux de film courants comprennent le chlorure de polyvinyle (PVC), le polyéthylène (PE), le polyester (PET), le polypropylène (PP) et des combinaisons de ceux-ci.

Principes de sélection des étiquettes autocollantes à base de film :

Lors de la sélection des matériaux de film pour les étiquettes autocollantes, il est essentiel de choisir des matériaux qui répondent aux exigences physiques et chimiques :

- Tenez compte des caractéristiques de l’objet étiqueté : Cela inclut le type, la catégorie, la qualité, les caractéristiques de surface, l'environnement d'utilisation et les exigences des utilisateurs. Par exemple, l'utilisation d'une étiquette en film polypropylène transparent sur une bouteille transparente peut créer un effet « sans étiquette » élégant, rehaussant ainsi la qualité du produit. Les films polyéthylène, grâce à leur flexibilité, leur rétractabilité et leurs excellentes propriétés d'adhérence, sont parfaits pour des affichages aux couleurs vives et aux contrastes élevés, attirant ainsi l'attention et mettant en avant le produit.

- Surface lisse et uniforme : La surface du film doit être lisse et dense, avec une densité uniforme, des couleurs homogènes et une bonne transmission de la lumière. Cela garantit une absorption uniforme de l'encre et des différences de couleur minimales entre les impressions d'un même lot.

- Épaisseur et résistance uniformes : L'épaisseur du film doit être constante et sa résistance doit répondre aux exigences. La pression d'impression appliquée pendant le processus d'impression est liée à l'épaisseur du film. Si l'épaisseur est inégale, la pression d'impression variera également, ce qui entraînera une impression inégale du texte ou de la couleur de l'encre. Si la résistance du film est insuffisante, le contrôle de la tension pendant l'impression devient difficile, ce qui affecte les processus de découpe et d'élimination des déchets.

- Planéité et tension de rembobinage uniforme : Le film doit être plat et la tension de rembobinage doit être uniforme. Une bonne planéité garantit une alimentation, un fonctionnement, un alignement et un enroulement corrects du matériau pendant l'impression. Une tension de rembobinage trop faible peut entraîner un relâchement du film et un désalignement ; une tension trop élevée peut entraîner un rétrécissement transversal du matériau, ce qui peut entraîner un repérage des couleurs instable et des difficultés d'impression.

- Résistance à la corrosion, résistance au vieillissement, résistance à la lumière et faible rapport retrait/dilatation : Si le film présente une faible résistance à la corrosion, au vieillissement ou à la décoloration, les étiquettes ne seront pas durables, ce qui aura un impact négatif sur la vente et l'utilisation du produit. Un rapport rétrécissement/dilatation élevé peut affecter la précision de l'impression et entraîner une déformation de l'étiquette à l'usage. Cela peut affecter les ventes, en particulier pour les articles haut de gamme, où les étiquettes peuvent vieillir avant la date de péremption du produit (le vieillissement inclut le vieillissement du plastique et la décoloration de l'encre). Si nécessaire, les matériaux plastiques ou d'étiquettes doivent être soumis à des tests de vieillissement afin d'évaluer leurs performances.

- Le film doit être dans sa période de validité et stocké dans un environnement sec : Le film sélectionné doit être dans sa durée de conservation et ne doit pas être exposé à l'humidité.

Prétraitement de la surface du film et tests d'efficacité :

La plupart des films étant des matériaux non polaires à faible tension superficielle, l'adhérence de l'encre et des adhésifs à leur surface est faible. Pour obtenir une force d'adhérence suffisante, matériel cinématographique Le prétraitement de surface est obligatoire. La méthode de traitement de surface la plus couramment utilisée, tant au niveau national qu'international, est la décharge corona. Après le traitement corona, la surface du film subit une série de modifications physiques et chimiques qui augmentent significativement la tension superficielle, améliorant ainsi les propriétés de mouillage de l'encre et des adhésifs, et renforçant considérablement leur force de liaison.