Näkymät: 0

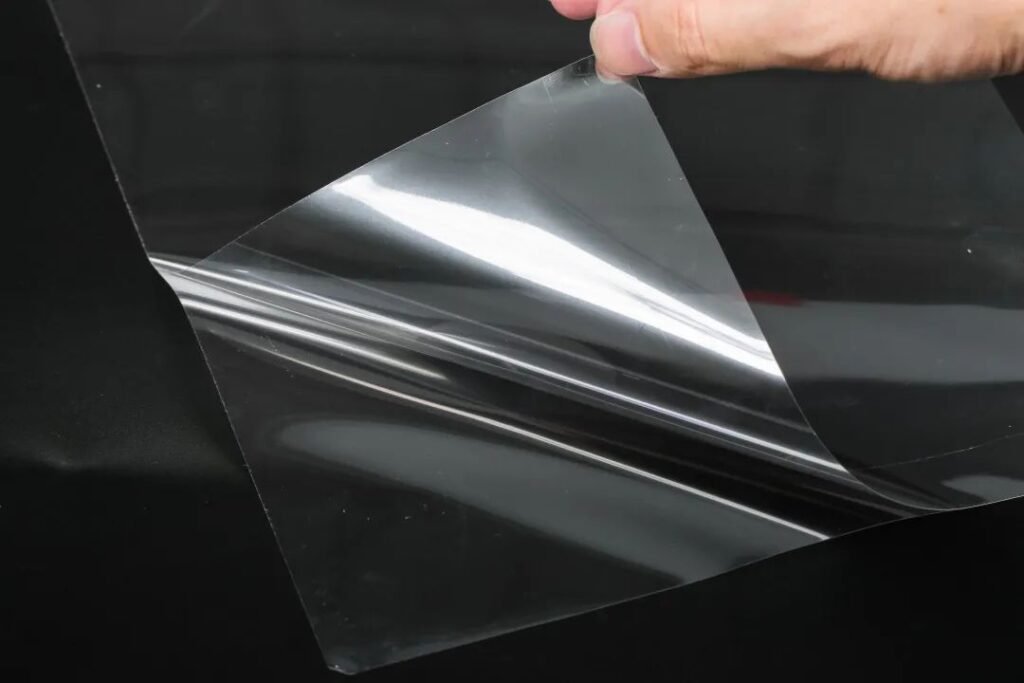

Kalvotarroilla on monia etuja paperitarroihin verrattuna, kuten kulutuskestävyys, vedenkestävyys, korroosionkestävyys, hyvä repäisylujuus, korkea läpinäkyvyys ja erinomainen säänkestävyys. Niitä käytetään nykyään laajalti esimerkiksi päivittäiskamikaaleissa, elektroniikassa, alkoholijuomissa, elintarvikkeissa, lääkkeissä, terveystuotteissa ja nopeasti liikkuvissa kulutustavaroissa. Kalvopohjaisten itseliimautuvien tarrojen käyttö on tullut trendiksi tarrateollisuudessa viime vuosina. Kalvotarrojen laatu, käsittely, painatus ja toiminnallinen sopivuus ovat ratkaisevassa roolissa itseliimautuvien tarrojen laadussa.

Yleisiä itseliimautuvien tarrojen kalvomateriaaleja:

Yleisiä kalvomateriaaleja ovat polyvinyylikloridi (PVC), polyeteeni (PE), polyesteri (PET), polypropeeni (PP) ja näiden yhdistelmät.

Kalvopohjaisten itseliimautuvien etikettien valintaperiaatteet:

Kun valitset itseliimautuvien etikettien kalvomateriaaleja, on tärkeää valita materiaalit, jotka täyttävät fysikaaliset ja kemialliset vaatimukset:

- Harkitse merkityn esineen ominaisuuksia: Tähän sisältyy sen tyyppi, laatuluokka, laatu, pintaominaisuudet, käyttöympäristö ja käyttäjän vaatimukset. Esimerkiksi läpinäkyvän polypropeenikalvon käyttäminen läpinäkyvässä pullossa voi luoda tyylikkään "ei etikettiä" -efektin ja parantaa tuotteen laatua. Polyeteenikalvot sopivat joustavuutensa, kutistuvuutensa ja erinomaisten tarttuvuusominaisuuksiensa ansiosta ihanteellisesti eläviin värinäyttöihin ja suuriin kontrasteihin, herättäen huomiota ja mainostaen tuotetta.

- Sileä, tasainen pinta: Kalvon pinnan tulee olla sileä ja tiivis, tiheyden tasainen, värin tasainen ja valonläpäisykyky hyvä. Tämä varmistaa musteen tasaisen imeytymisen ja minimoi värierot saman erän tulosteissa.

- Tasainen paksuus ja lujuus: Kalvon paksuuden tulee olla tasainen ja sen lujuuden on täytettävä vaatimukset. Tulostusprosessin aikana käytettävä painopaine liittyy kalvon paksuuteen. Jos paksuus on epätasainen, myös painopaine vaihtelee, mikä johtaa tekstin tai musteen värin epätasaiseen tulostukseen. Jos kalvon lujuus on riittämätön, jännityksen hallinta tulostuksen aikana vaikeutuu, mikä vaikuttaa stanssaus- ja jätteenpoistoprosesseihin.

- Tasaisuus ja tasainen kelausjännitys: Kalvon tulee olla tasainen ja kelausjännityksen on oltava tasainen. Hyvä tasaisuus varmistaa materiaalin oikean syötön, toiminnan, kohdistuksen ja kelaamisen tulostuksen aikana. Jos kelausjännitys on liian alhainen, kalvo voi löystyä, mikä johtaa kohdistusvirheisiin; jos se on liian korkea, materiaali voi kutistua poikittain, mikä aiheuttaa epävakaata värien kohdistusta ja vaikeuksia tulostuksessa.

- Korroosionkestävyys, ikääntymisen kestävyys, haalistumaton ja alhainen kutistumis-/laajenemissuhde: Jos kalvolla on huono korroosionkestävyys, ikääntymisen kestävyys tai haalistumisominaisuudet, etiketit eivät ole kestäviä, ja tämä vaikuttaa negatiivisesti tuotteen myyntiin ja käyttöön. Suuri kutistumis-/laajenemissuhde voi vaikuttaa tulostustarkkuuteen ja aiheuttaa etiketin muodonmuutoksia käytön aikana. Tämä voi vaikuttaa tuotteen myyntiin, erityisesti kalliiden tuotteiden kohdalla, joissa etiketit voivat vanhentua ennen tuotteen käyttöiän päättymistä (ikääntymiseen sisältyy muovin ikääntyminen ja musteen haalistuminen). Tarvittaessa muovi- tai etikettimateriaaleille tulisi tehdä ikääntymistestit niiden suorituskyvyn arvioimiseksi.

- Kalvon tulee olla voimassaoloaikansa puitteissa ja säilytettävä kuivassa paikassa: Valitun kalvon tulee olla säilyvyysaikansa rajoissa, eikä se saa altistua kosteudelle.

Kalvon pinnan esikäsittely ja tehokkuuden testaus:

Koska useimmat kalvot ovat poolittomia materiaaleja, joilla on alhainen pintajännitys, musteen ja liimojen tarttuminen niiden pintaan on heikkoa. Riittävän tarttuvuuslujuuden saavuttamiseksi kalvomateriaali on esikäsiteltävä pinta. Yleisimmin käytetty pintakäsittelymenetelmä sekä kotimaassa että kansainvälisesti on koronapurkaus. Koronakäsittelyn jälkeen kalvon pinta käy läpi useita fysikaalisia ja kemiallisia muutoksia, jotka lisäävät merkittävästi pintajännitystä, parantavat musteen ja liimojen kostutusominaisuuksia ja vahvistavat huomattavasti niiden välistä sidoslujuutta.